上海申弘閥門有限公司

聯(lián)系人:申弘閥門

手機:15901754341

傳真:86-021-31662735

郵箱:494522509@qq.com

地址:上海市青浦區(qū)金澤工業(yè)園區(qū)

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例

ZZYP自力式調(diào)節(jié)閥無需外加能源,利用被調(diào)介質(zhì)自身能量為動力源引入執(zhí)行機構(gòu)控制閥芯位置,改變兩端的壓差和流量,使閥前(或閥后)壓力穩(wěn)定。自力式調(diào)節(jié)閥具有動作靈敏,密封性好,壓力設定點波動力小等優(yōu)點,廣泛應用于氣體、液體及介質(zhì)穩(wěn)壓或泄壓穩(wěn)壓的自動控制。

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例產(chǎn)品結(jié)構(gòu)

ZZYP自力式調(diào)節(jié)閥系列產(chǎn)品有單座(ZZYP)、套筒(ZZYM)、雙座(ZZYN)、三種結(jié)構(gòu);執(zhí)行機構(gòu)有薄膜式、活塞式二種;作用型式有減壓用閥后壓力調(diào)節(jié)(B型)和泄壓用閥前壓力調(diào)節(jié)(K型)。產(chǎn)品公稱壓力等級有PN16、40、64;閥體口徑范圍DN20~300;泄漏量等級有II級、IV級和VI級三檔;流量特性為快開;壓力分段調(diào)節(jié)從15~2500Kpa。可按需要組合滿足用戶工況要求。

自力式調(diào)節(jié)閥:無需外接能源的智能流體控制解決方案

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例應用

自力式調(diào)節(jié)閥在城市各種氣體、液體供熱、供暖系統(tǒng)鍋爐等,自力式調(diào)節(jié)閥能穩(wěn)定熱水的壓力、流量和溫度,保證居民家中溫暖舒適。在石油、化工、冶金、電力、樓宇、機械、食品等工業(yè)部門的自控系統(tǒng)中,它能確保生產(chǎn)過程的穩(wěn)定性和安全性。比如在化工反應釜中,通過調(diào)節(jié)反應物的流量和壓力,讓反應在合適的條件下進行,提高產(chǎn)品質(zhì)量。

一、核心定義與工作原理

自力式調(diào)節(jié)閥是一種無需外部電源、氣源或二次儀表的智能閥門,通過介質(zhì)自身的壓力、溫度或流量變化驅(qū)動閥門自動調(diào)節(jié)。其核心原理為:

反饋信號傳遞:利用閥輸出端的壓力、壓差或溫度信號,通過信號管傳遞至執(zhí)行機構(gòu)。

自動調(diào)節(jié)開度:執(zhí)行機構(gòu)根據(jù)反饋信號與設定值的偏差,驅(qū)動閥瓣改變開度,實現(xiàn)壓力、流量或溫度的動態(tài)平衡。

示例:在供熱系統(tǒng)中,當入口壓力升高時,閥門內(nèi)部的波紋管或彈簧受力壓縮,推動閥芯關(guān)閉,降低出口壓力;反之則增大開度以維持壓力穩(wěn)定。

二、產(chǎn)品分類與典型應用

根據(jù)調(diào)節(jié)參數(shù)不同,自力式調(diào)節(jié)閥分為四大類:

三、核心優(yōu)勢與技術(shù)參數(shù)

自主性強:無需外部能源,適用于偏遠地區(qū)或能源供應不便的場所,降低運行成本。

響應速度快:直接利用介質(zhì)能量調(diào)節(jié),對參數(shù)變化響應迅速,減少波動幅度和持續(xù)時間。

調(diào)節(jié)精度高:采用橡膠膜片或壓力平衡機構(gòu)檢測,精度可達±5%,滿足嚴格工藝要求。

適應性強:支持氣體、液體、蒸汽等多種介質(zhì),公稱壓力PN1.6-64MPa,通徑DN15-300mm。

關(guān)鍵技術(shù)參數(shù):

壓力調(diào)節(jié)范圍:15-2500kPa,減壓比10:1。

溫度范圍:≤350℃(蒸汽介質(zhì)需選用PN40閥體)。

泄漏等級:Ⅱ級、Ⅳ級、Ⅵ級,滿足不同密封需求。

材質(zhì):閥體采用鑄鋼或不銹鋼,閥芯及閥座使用1Cr18Ni9Ti等耐腐蝕材料。

四、ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例應用場景與行業(yè)案例

供熱系統(tǒng):

案例:某集中供熱項目采用自力式壓力調(diào)節(jié)閥,實現(xiàn)分支管道壓力穩(wěn)定,用戶端熱水壓力波動降低60%,供熱效率提升15%。

化工生產(chǎn):

案例:在聚合反應中,通過自力式流量調(diào)節(jié)閥控制單體進料流量,反應平穩(wěn)性提高20%,產(chǎn)品合格率提升至99%。

天然氣輸送:

案例:某長輸管道項目使用自力式壓力調(diào)節(jié)閥,根據(jù)用氣需求自動調(diào)整管道壓力,泄漏率降低30%,輸送效率提高12%。

工業(yè)自動化:

案例:某煉油廠應用自力式調(diào)節(jié)閥后,系統(tǒng)壓力波動降低80%,泵能耗減少12%,年節(jié)約成本超百萬元。

五、ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例選型與維護要點

選型原則:

介質(zhì)特性:根據(jù)腐蝕性、粘度選擇材質(zhì)(如不銹鋼、鑄鋼)。

工藝要求:確定閥門類型(單座閥、雙座閥)、流量特性(等百分比、線性)及口徑。

附加功能:根據(jù)需求選擇溫度補償、壓力補償?shù)裙δ堋?/p>

日常維護:

消除應力:定期檢查安裝應力,避免閥桿變形導致泄漏。

清潔管道:清除鐵銹、焊渣等雜質(zhì),防止閥芯磨損。

檢查支撐:確保閥門支撐穩(wěn)固,避免閥桿與閥座不對中。

潤滑傳動:對手輪機構(gòu)、電動執(zhí)行器齒輪定期添加潤滑劑,防止咬卡。

六、ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例局限性與發(fā)展趨勢

局限性:

調(diào)節(jié)范圍有限:適用于中低壓、中小流量場景,高壓大流量需配合其他設備。

控制精度受介質(zhì)影響:壓力波動大時調(diào)節(jié)精度下降,需優(yōu)化設計或增加補償裝置。

發(fā)展趨勢:

智能化升級:集成傳感器與數(shù)字控制技術(shù),實現(xiàn)遠程監(jiān)控與自適應調(diào)節(jié)。

材料創(chuàng)新:開發(fā)耐高溫、耐腐蝕的新型合金材料,拓展應用邊界。

節(jié)能優(yōu)化:通過結(jié)構(gòu)優(yōu)化降低流阻,進一步提升能源利用效率。

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例產(chǎn)品特點

(1)自力式壓力調(diào)節(jié)閥無需外加能源,能在無電無氣的場所工作,既方便又節(jié)約了能源。

(2)壓力分段范圍細且互相交叉,調(diào)節(jié)精度高。

(3)壓力設定值在運行期間可連續(xù)設定。

(4)對閥后壓力調(diào)節(jié),閥前壓力與閥后壓力之比可為10:1~10:8。

(5)橡膠膜片式檢測,執(zhí)行機構(gòu)測精度高、動作靈敏。

(6)采用壓力平衡機構(gòu),使調(diào)節(jié)閥反應靈敏、控制精確。

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例

序號 | 品 名 | 型 號 及 規(guī) 格 | 單位 | 數(shù)量 |

1 | 自力式減壓閥配件 | ZZYP自力式減壓閥膜片PN16 DN15薄膜式

進口壓力0.34MPA,出口壓力0.09MPA, 法蘭標準HG/T20592-2009 對角螺絲孔中心距 65mm, 4個螺絲孔,螺絲孔大小14mm

| 套 | 4 |

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例技術(shù)參數(shù)

| 公稱通徑DN | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | |

| 額定流量系數(shù)Kv | 7 | 11 | 20 | 30 | 48 | 75 | 120 | 190 | 300 | 480 | 760 | 1100 | 1750 | |

| 噪音衡量系數(shù)Z值 | 0.6 | 0.6 | 0.6 | 0.55 | 0.55 | 0.5 | 0.5 | 0.45 | 0.4 | 0.35 | 0.3 | 0.2 | 0.2 | |

| 允許壓差 (Mpa) | PN16 | 1.6 | 1.5 | 1.2 | 1,0 | |||||||||

| PN40 | 2.0 | |||||||||||||

| 閥蓋形式 | 標準型-17~+300℃、高溫型+300℃~+450℃ | |||||||||||||

| 壓蓋型式 | 螺栓壓緊式 | |||||||||||||

| 密封填料 | V型聚四氟乙烯填料、含浸聚四氟乙烯石棉填料、石棉紡織填料、石墨填料 | |||||||||||||

| 閥芯形式 | 單座、套筒型閥芯 | |||||||||||||

| 流量特性 | 線性 | |||||||||||||

執(zhí)行器參數(shù)

| 有效面積(cm ) | 32※ | 80 | 250 | 630 |

| 壓力設定范圍(MPa) | 0.8~1.6 | 0.1~0.6 | 0.015~0.15 | 0.005~0.035 |

| 0.3~1.2 | 0.05~0.3 | 0.01~0.07 | ||

| 保證壓力閥正常工作的 最小壓差△Pmin(MPa) | ≥0.05 | ≥0.04 | ≥0.01 | ≥0.005 |

| 允許上下膜室之間壓差(MPa) | 2.0 | 1.25 | 0.4 | 0.15 |

| 材料 | 膜蓋:鋼板鍍鋅; 膜片:EPDM或FKM夾纖維 | |||

| 控制管線、接頭 | 銅管或鋼管10×1; 卡套式接頭:R1/4" | |||

注:※該有效面積所對應的壓力設定范圍不適用于DN150-250。

性能指標

| 設定值偏差 | ±8% | |||

| 允許泄露量 (在規(guī)定實驗條件下) | 硬密封 | 4×0.01%閥額定容量 | ||

| 軟密封 | DN15~50 | DN65~125 | DN150~250 | |

| 10氣泡/min | 20氣泡/min | 40氣泡/min | ||

工作溫度

| 公稱通徑 | 15~125mm | 150~250mm | |

| 密封型式 | 硬密封 | ≤150℃ | ≤140℃ |

| 冷卻罐≤200℃ | 冷卻罐和加長件≤200℃ | ||

| 冷卻罐和散熱片≤350℃ ※ | 冷卻罐和加長件≤300℃ ※ | ||

| 軟密封 | ≤150℃ | ||

注:※表示該閥允許工作溫度,僅當介質(zhì)為蒸汽時有效,且耐溫至350℃需選用PN40的閥體。

零件材料

| 材料代號 | C(WCB) | P(304) | R(316) | |

| 主要 零件 | 閥體 | WCB(ZG230-450) | ZG1Cr18Ni9Ti(304) | ZG1Cr18Ni12Mo2Ti(316) |

| 閥芯、閥座 | 1Cr18Ni9Ti(304) | 1Cr18Ni9Ti(304) | 1Cr18Ni12Mo2Ti(316) | |

| 閥桿 | 1Cr18Ni9Ti | 1Cr18Ni9Ti | 1Cr18Ni12Mo2Ti | |

| 膜片 | 丁睛橡膠、乙丙橡膠、氯丁膠、耐油橡膠 | |||

| 膜蓋 | A3、A4鋼涂四氟乙烯 | |||

| 填料 | 聚四氟乙烯、柔性石墨 | |||

| 彈簧 | 60Si2Mn | |||

| 導向套 | HPb59-1 | |||

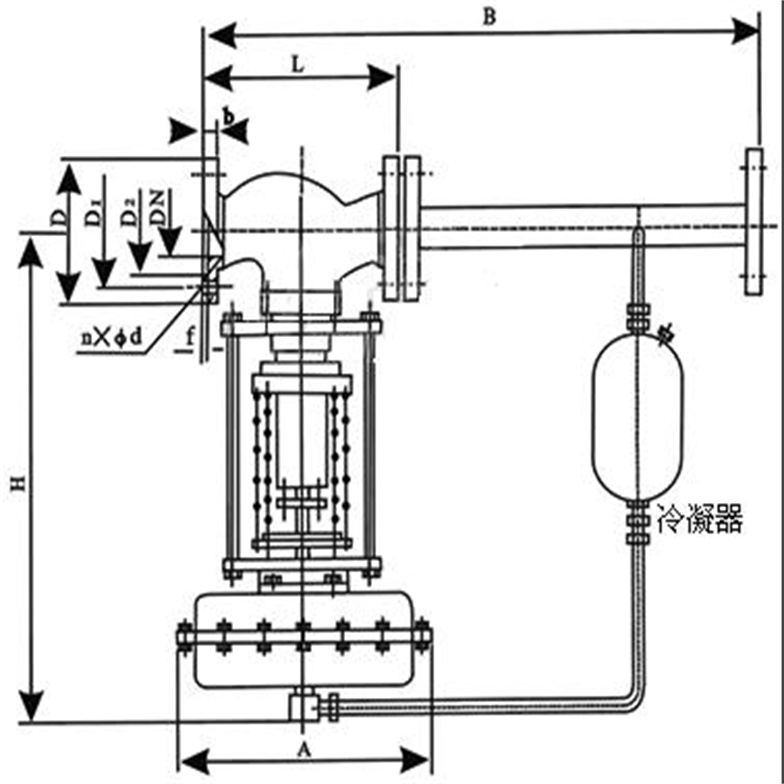

外形結(jié)構(gòu)圖

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例主要外形尺寸

| 公稱通徑(DN) | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | ||

| 法蘭接管尺寸(B) | 383 | 512 | 603 | 862 | 1023 | 1380 | 1800 | 2000 | 2200 | ||||||

| 法蘭端間距(L) | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 | 400 | 480 | 600 | 730 | 850 | ||

| 壓力調(diào)節(jié)范圍(KPa) | 15-140 | H | 475 | 520 | 540 | 710 | 780 | 840 | 880 | 915 | 940 | 1000 | |||

| A | 280 | 308 | |||||||||||||

| 200-500 | H | 455 | 500 | 520 | 690 | 760 | 800 | 870 | 880 | 900 | 950 | ||||

| A | 230 | ||||||||||||||

| 120-300 | H | 450 | 490 | 510 | 680 | 750 | 790 | 860 | 870 | 890 | 940 | ||||

| A | 176 | 194 | 280 | ||||||||||||

| 480-1000 | H | 445 | 480 | 670 | 740 | 780 | 850 | 860 | 880 | 930 | |||||

| A | 176 | 194 | 280 | ||||||||||||

| 600-1500 | H | 445 | 570 | 600 | 820 | 890 | 950 | 1000 | 1100 | 1200 | |||||

| A | 85 | 96 | |||||||||||||

| 1000-2500 | H | 445 | 570 | 600 | 820 | 980 | 950 | 1000 | 1100 | 1200 | |||||

| A | 85 | 96 | |||||||||||||

| 大約重量(Kg) | 26 | 37 | 42 | 72 | 90 | 114 | 130 | 144 | 180 | 200 | 250 | ||||

| 導壓管接口螺紋 | M16X1.5 | ||||||||||||||

自力式蒸汽調(diào)節(jié)閥作為工業(yè)管道系統(tǒng)中關(guān)鍵的流量控制設備,安裝精度直接影響調(diào)節(jié)穩(wěn)定性與系統(tǒng)能耗。許多技術(shù)人員在安裝時因忽略細節(jié),常出現(xiàn)調(diào)節(jié)失靈、管道堵塞等問題。今天就為大家拆解安裝全過程的核心技巧,讓閥門“裝得準、用得穩(wěn)"!

一、ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例安裝前準備工作

安裝前需完成三項核心準備:

1. 設備檢查:對照產(chǎn)品說明書核對閥門型號、公稱壓力、溫度范圍,檢查外觀是否有變形、劃痕(尤其閥芯密封面需無損傷)。

2. 環(huán)境確認:安裝區(qū)域溫度應低于80℃,管道內(nèi)無蒸汽泄漏風險,且需預留足夠操作空間(閥門兩側(cè)管道需距離墻面≥30cm)。

3. 管道清理:安裝前用壓縮空氣吹掃管道,清除焊渣、銹屑等雜質(zhì),避免堵塞閥芯。

二、ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例安裝過程關(guān)鍵要點

1. 流向不可反裝:蒸汽必須沿閥門箭頭方向流動(進口端→出口端),反裝會導致閥芯受力不均,調(diào)節(jié)時易卡頓失靈。

2. 法蘭連接需同心:閥門與管道法蘭安裝時,用水平儀校準垂直度,螺栓對角均勻擰緊(力矩值參考說明書,避免過緊導致密封墊撕裂)。

3. 固定支架要牢固:閥門需用金屬支架固定,支架間距≤1.5米,固定螺栓預留熱脹冷縮調(diào)節(jié)余量(管道直徑越大,支架間距應越小)。

三、ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例調(diào)試與運行檢查

1. 壓力測試:安裝后關(guān)閉上下游閥門,緩慢充壓至工作壓力1.25倍,保壓30分鐘,檢查法蘭連接處有無滲漏(可用肥皂水涂抹檢測)。

2. 調(diào)節(jié)精度校準:開啟閥門至1/3開度,觀察壓力表變化;逐步開大至80%開度,記錄不同開度下的壓力、流量數(shù)據(jù),若偏差>±5%,需微調(diào)閥芯行程(建議由專業(yè)人員操作)。

3. 運行監(jiān)測:正常運行1周后,檢查閥門有無異常噪音(≤75分貝為合格),管道支架有無變形,調(diào)節(jié)手柄應無卡頓感。

自力式蒸汽調(diào)節(jié)閥安裝需注重“細節(jié)把控",規(guī)范安裝不僅能延長閥門壽命,還能降低系統(tǒng)能耗。建議安裝后留存調(diào)試記錄,后續(xù)維護時可參考數(shù)據(jù)優(yōu)化運行參數(shù)。若有其他疑問,歡迎留言交流!

ZZYP自力薄膜式蒸汽調(diào)節(jié)閥操作應用案例自力式壓力調(diào)節(jié)閥的安裝步驟和注意事項主要包括以下幾個方面?:

?確定安裝位置?:選擇安裝位置時,需要考慮閥門與管道的口徑、材質(zhì)以及連接方式等因素,確保滿足工藝過程的要求?。

?清理管道?:在安裝前,務必對管道進行完整清理,以避免雜質(zhì)、異物進入閥門內(nèi)部,影響閥門的正常運行和加劇閥門的磨損。清理后,還需檢查管道法蘭,確保墊圈表面光滑?。

?檢查閥門?:在安裝前,需要檢查閥門的外觀是否損壞,緊固件是否松動,流道中是否有污染物等。同時,仔細檢查產(chǎn)品的型號、位置號和規(guī)格是否匹配?。

?連接閥門與管道?:將閥門與管道進行連接時,應確保閥門不被彎曲變形,并確保連接牢固可靠?。

?安裝姿態(tài)?:自力式調(diào)節(jié)閥一般應垂直安裝,特殊情況下可以傾斜。如果傾斜角度很大或者閥本身自重太大,應對閥增加支承件保護。當介質(zhì)溫度低于80℃時,閥門可正立或倒立安裝;當介質(zhì)溫度高于80℃時,閥門必須倒立安裝,即閥體在上,執(zhí)行器在下?。

?取壓點設置?:取壓點應在遠離自力式調(diào)節(jié)閥的適當位置,壓力開啟調(diào)節(jié)閥應大于管徑的2倍,壓力關(guān)閉調(diào)節(jié)閥應大于管徑的6倍。取壓接頭應在管道的頂部或側(cè)面,不應安裝在底部,以防止雜質(zhì)進入致動器?。

?環(huán)境條件?:自力式調(diào)節(jié)閥要求環(huán)境溫度應在-25~60℃范圍,相對濕度≤95%。如果安裝在露天或高溫場合,應采取防水、降溫措施。在有震源的地方要遠離振源或增加防振措施?。

?考慮旁通管路?:為了使自力式調(diào)節(jié)閥在發(fā)生故障或維修的情況下使生產(chǎn)過程能繼續(xù)進行,應加旁通管路?。

?注意壓力范圍?:被控壓力參數(shù)不應接近或超過選擇的壓力調(diào)整范圍的極限值,應根據(jù)工藝情況留有一定余量,以避免后期發(fā)生超壓造成的危險?。

?安裝完成后,應進行測試和調(diào)試?,確保閥門工作正常并滿足工藝要求。同時,定期進行維護和檢查,以確保閥門的長期穩(wěn)定運行?。