上海申弘閥門有限公司

聯系人:申弘閥門

手機:15901754341

傳真:86-021-31662735

郵箱:494522509@qq.com

地址:上海市青浦區金澤工業園區

帶定位器氣動薄膜調節閥選型分析

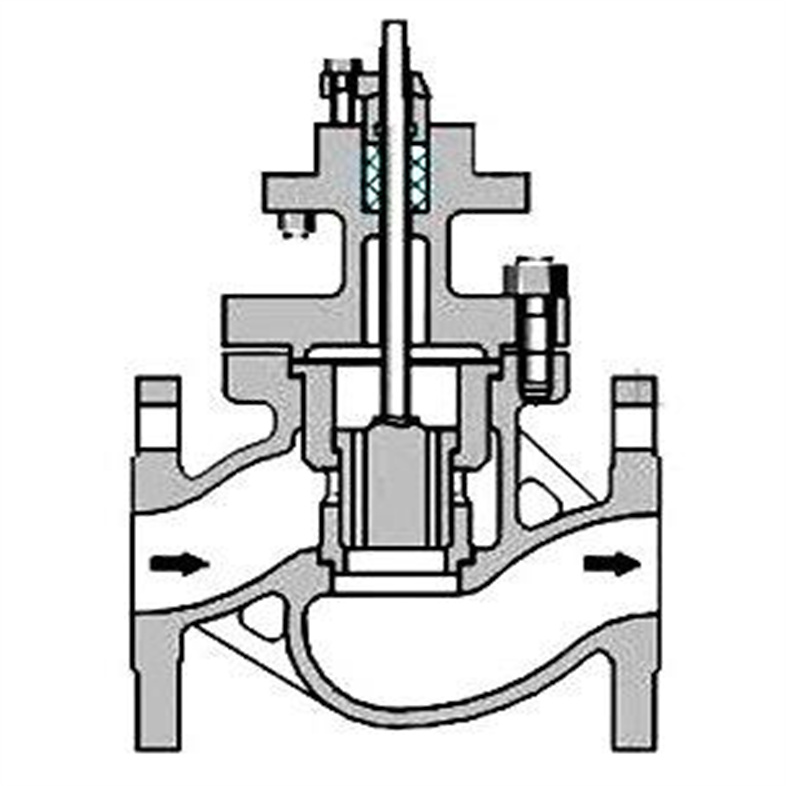

ZXP型新系列氣動薄膜直通單座調節閥采用頂導向結構,配用多 彈簧執行機構。具有結構緊湊、重量輕、動作靈敏、流體通道呈S流線型、壓降損失小、閥容量大、流量特性、拆裝方便等優點。廣泛應用于控制氣體、液 體、蒸汽等介質,工藝參數如壓力、流量、溫度、液位保持在給定值。特別適用于允許泄漏量小閥前后壓差不大的工作場合。

本系列產品有調節型、調節切斷型、波紋管密封型、夾套保溫型等多種品種。產品公稱壓力等級有PN10、16、40、64;閥體口徑范圍DN20~200。 適用流體溫度由-200℃~560℃范圍內多種檔次。泄漏量標準有IV級或VI級。流量特性為線性或等百分比。多種多樣的品種規格可供選擇。本文旨在全面解析氣動薄膜調節閥的應用與檢修技術。我們將深入探討氣動薄膜調節閥的結構、工作原理,以及在選型、現場安裝、檢修和故障處理等方面的關鍵要點,旨在幫助儀表人員更好地了解和熟悉這一關鍵設備。

1. 帶定位器氣動薄膜調節閥選型分析氣動薄膜調節閥的結構

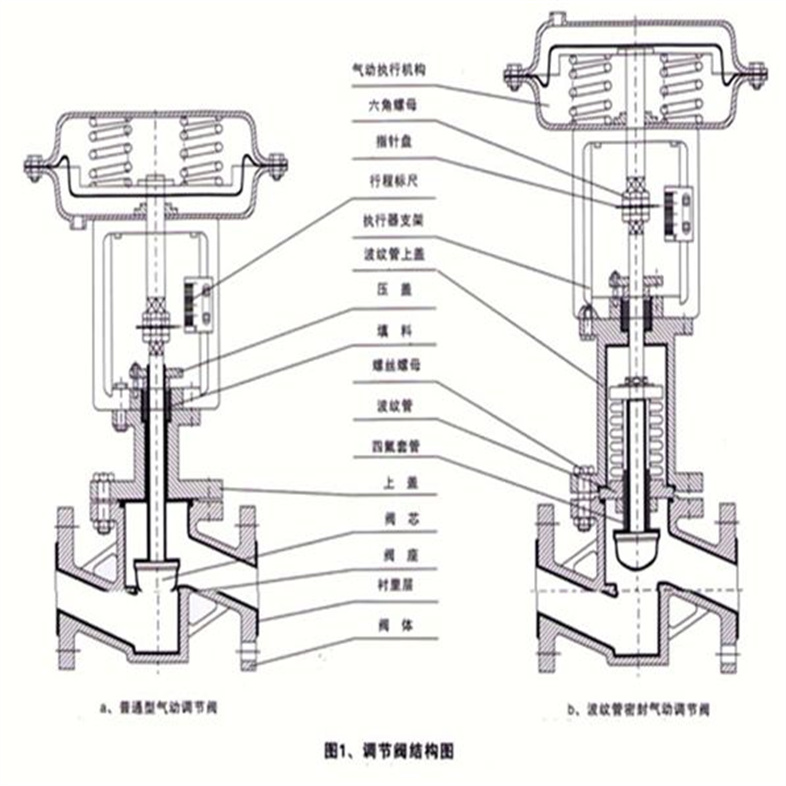

氣動薄膜調節閥是由氣動薄膜執行機構與調節閥兩部分緊密結合而成的。其核心組件包括氣室、薄膜、推力盤、彈簧、推桿、調節螺母、閥位標尺等,它們共同構成了閥門的精密操作機構。此外,閥桿、閥芯、閥座、填料函、閥體、閥蓋以及支架等部件,則確保了閥門在各種工況下的穩定性和可靠性。

2. 氣動薄膜調節閥的工作原理

當調節器發出信號壓力時,該壓力會輸入到氣動執行機構的氣室中。這一過程會產生推力,該推力通過推桿與閥芯的連接,進而推動閥芯產生相應的位移,也就是行程。隨著閥芯位置的變化,閥的流通截面積也會相應改變,從而實現了對介質流量的精準調節。

3. 靈活選型以滿足使用需求

氣動薄膜調節閥,這一精密儀器,由閥芯與閥體(包含閥座)這兩大核心部件構成。針對不同的應用場景與需求,它擁有多種結構形態,如直通單座閥、雙座調節閥以及高壓角式調節閥等。

4.1直通單座閥的特性與應用

直通單座閥設計精巧,其泄漏量極小,但流體對單座閥芯的推力會產生顯著的不平衡力。正因如此,直通單座閥在那些對泄漏量有嚴格要求、管徑較小以及閥前后壓差相對較低的場合下,能夠發揮出其的性能。

5.2直通雙座閥的特性與局限

直通雙座閥的設計特點在于其閥體內包含上下兩個閥芯,這兩個閥芯受到流體推力的作用方向相反,從而在很大程度上相互抵消,使得雙座閥的不平衡力顯著減小。這一特性使得雙座閥能夠承受較大的閥前后壓差。然而,雙座閥也存在一定的局限。由于閥體內的流路設計相對復雜,當用于高壓差環境時,流體會對閥體造成較為嚴重的沖蝕損傷。此外,雙座閥不適用于含有高粘度、懸浮顆粒或纖維的介質,因為這些物質容易對閥體造成磨損或堵塞。另外,由于加工精度的限制,雙座閥的上下兩個閥芯可能無法同時關閉,這會導致關閉時的泄漏量相對較大。特別是在高溫或低溫環境下使用時,由于材料熱膨脹系數的差異,更可能引發顯著的泄漏問題。

6.3角式高壓閥的特性

角式高壓閥的閥體設計成直角式,其流路簡潔,阻力較小。這種設計使得流體在通過時受到的沖蝕作用較小,非常適合用于高壓差、高粘度以及含有懸浮顆粒的流體。此外,它還能有效處理汽液混相和易閃蒸汽蝕的場合,避免了結焦、粘結和堵塞的問題。

7. 安全性選型考量

在氣動薄膜調節閥的選擇上,我們需考慮氣開閥和氣閉閥兩種形式。這兩種閥的形式取決于生產工藝的安全和實用要求。當信號壓力中斷時,調節閥所處的位置——打開或關閉,對工藝生產的安全性有著直接影響。若閥門關閉時的危害性較小,那么我們應選擇氣開閥,以確保在信號壓力中斷時,調節閥能自動關閉;反之,若閥門開啟時的危害性較小,則應選擇氣閉閥。

8. 流量特性考量

在自控系統設計時,選擇氣動薄膜調節閥必須關注其流量特性。常見的理想特性包括直線流量特性、等百分比流量特性(或對數流量特性)、快開流量特性和拋物線流量特性。直線流量特性有其獨特之處:在小流量時,相對變化值大;而在大流量時,相對變化值則較小。這種特性使得直線流量調節閥在小開度(即小負荷)下調節性能欠佳,難以控制,甚至可能出現振蕩。因此,這類調節閥不適合用于小開度場合或負荷變化大的系統,更適合負荷平穩、變化不大的場合。

相比之下,百分比流量特性的調節閥在小負荷時調節作用較弱,而在大負荷時則較強。這種特性使得它在接近關閉時調節作用平穩,而在接近全開時則靈敏有效,有助于提升調節品質。因此,這類調節閥特別適用于負荷變化大的場合,無論是在全負荷還是半負荷生產中都能發揮出色的調節作用。

9. 調節閥口徑的選定

在自控系統設計過程中,確定調節閥口徑是關鍵的一步。這需要基于流體的特性,通過計算流量系數CV值來實現。產品技術參數表將為我們提供合適的調節閥口徑選擇。值得注意的是,在計算CV值時,必須區分不同類型的流體,如液體、氣體、水蒸氣以及其他蒸氣。

流量系數,通常被稱為CV值(在中國工業中,它被稱為KV值),是閥門和調節閥等工業閥門的核心工藝參數和技術指標。準確地計算和選定CV值,對于確保管道流量控制系統的穩定運行至關重要。

流量系數的定義是在恒定壓力條件下,單位時間內管道介質流經閥門的體積流量或質量流量。簡而言之,它代表了閥門的流通能力。閥門的CV值需要通過專門的測試和計算來確定。

此外,在現場安裝氣動薄膜調節閥時,還有一些關鍵注意事項需要遵循,以確保安裝的正確性和系統的性能。

10. 氣動薄膜調節閥的安裝要點

調節閥的安裝是否恰當,直接影響到其使用、維護的便捷性,以及在自動調節系統中發揮作用的效能。因此,在安裝過程中,需注意以下幾個關鍵環節:

1.1 調節閥的安裝應確保其軸線與管道軸線保持一致

即垂直安裝于水平管道上。若因特殊情況需進行水平和傾斜安裝,通常建議加裝支撐座,以減小因管線振動可能導致的調節閥開關卡澀或位置不準確的問題。

1.2 在安裝調節閥時,應盡可能將其置于遠離高溫、振動和腐蝕性嚴重環境的位置

以預防膜片老化并延長其整體使用壽命。

1.3 在安裝調節閥時,為了便于后期的維護和檢修工作,應將其安置在接近地面或樓板的位置。

同時,為了確保拆卸的便捷性,需要注意調節閥與地面(或樓板)之間保持適當的高度。特別是對于正作用氣開式調節閥,由于其閥芯的拆卸需要從閥體下方進行,因此,在管線安裝時,應特別留意確保調節閥距地面的距離足夠。

1.4 在安裝調節閥時,為了避免在調節閥或其系統出現故障時影響生產并確保安全

通常會安裝旁路和旁路閥。然而,旁路閥應避免安裝在調節閥的正上方,以防止腐蝕性介質從旁路閥泄漏到調節閥上。此外,在自動調節系統中,為了確保良好的調節效果,通常會在調節閥前后安裝截止閥。對于那些涉及高溫、高壓、易凍或易粘稠介質的應用場景,還需要額外安裝排泄閥。

接下來,我們將探討氣動薄膜調節閥的檢修重點,即需要密切關注的部件。

11.4.2 氣動薄膜調節閥的檢修要點

在安裝調節閥時,我們強調了旁路和旁路閥的重要性,以確保生產安全與系統穩定。同樣,對于氣動薄膜調節閥,其檢修工作也至關重要。在檢修過程中,有幾個關鍵部件需要特別關注。首先,閥座與閥芯的磨損情況直接影響著調節閥的性能,因此要仔細檢查其磨損程度。其次,密封環的完好性也是確保調節閥密封性能的關鍵因素,必須認真檢查。此外,填料函的松緊度以及膜頭的靈活性同樣不容忽視,它們分別影響著調節閥的填料密封和動作響應。通過這些關鍵部件的細致檢查,我們可以及時發現并處理潛在問題,確保氣動薄膜調節閥的穩定運行。

12.1 閥體內壁的檢修要點

在氣動薄膜調節閥的檢修過程中,閥體內壁的檢查是。由于閥體在高壓差或腐蝕性介質的工作環境下,其內壁往往會受到介質的強烈沖擊和腐蝕,因此,我們需要特別關注其耐壓和耐腐蝕的性能。通過仔細檢查,我們可以評估閥體內壁的損傷程度,并采取相應的措施進行修復或更換,從而確保調節閥在惡劣工況下的穩定運行。

13.2 閥座的檢查要點

在氣動薄膜調節閥的檢修中,閥座的磨損情況和固定閥座用的螺紋內表面的腐蝕情況,都是我們需要重點關注的。閥座作為調節閥的重要部件,其磨損程度直接影響著閥門的密封性能。同時,螺紋內表面的腐蝕情況也可能導致閥座松馳,進而影響閥門的正常使用。因此,在檢修過程中,我們應當時刻注意這些細節,確保閥門的正常運行。

14.3 閥芯的檢查要點

閥芯作為氣動薄膜調節閥的核心可動部件,在閥門工作時承受著介質的強烈沖蝕,特別是在高壓環境下,閥芯可能因汽蝕現象而遭受嚴重磨損。因此,在檢修過程中,我們必須對閥芯進行細致入微的檢查,以確保其正常工作并延長使用壽命。

15.4 膜片與“0"形密封圈的檢查

在檢修氣動薄膜調節閥時,我們還需要對膜片及“0"形密封圈進行詳細檢查。這些部件是閥門密封性能的關鍵,一旦出現老化和裂損,將直接影響閥門的密封效果和使用壽命。因此,務必仔細查看,確保這些部件處于良好狀態。

16.5 填料的檢查

在檢修氣動薄膜調節閥的過程中,我們還需要對填料進行細致的檢查。這包括確認填料與閥門的配合是否緊密,以及填料是否出現了老化現象。這些檢查步驟對于保障閥門的密封性能和延長其使用壽命至關重要。

1.5.1 氣動薄膜調節閥的常見故障與解決措施

在檢修氣動薄膜調節閥的過程中,我們可能會遇到一些常見的故障。這些故障可能包括閥門無法正常開啟或關閉、密封性能下降等。針對這些故障,我們需要采取相應的解決措施,如檢查氣源供應、調整閥門位置或更換密封件等,以確保氣動薄膜調節閥能夠恢復正常工作。

17.1 調節閥不動作的故障與解決措施

調節閥不動作的常見原因包括:信號壓力缺失、膜片裂損或漏氣導致推力不足;閥芯與閥座或套筒間隙卡死,或閥桿彎曲阻礙動作。針對這些問題,解決方法如下:拆開膜頭檢查膜片狀態,如損壞則進行修補或更換;檢查閥芯與閥座或套筒的配合間隙,若存在劃傷,需車削打磨至光滑;同時檢查閥桿是否彎曲,輕微彎曲可通過矯直恢復,嚴重彎曲則需及時更換。

1.2 調節閥動作看似正常,卻無法實現調節功能

這通常是由于閥芯脫落所致。在這種情況下,盡管閥桿在正常工作,但閥芯卻無法移動,從而失去了調節作用。此外,管道堵塞也是一個可能的原因,同樣會導致調節閥無法發揮其應有的調節功能。

針對這些問題,我們可以采取以下解決措施:首先,拆開閥體進行檢查,確認閥芯是否脫落,并深入探究脫落的原因,以便進行相應的修理。同時,如果在拆檢過程中發現管道存在堵塞現象,應立即與生產工藝車間聯系,以便及時進行清理和疏通。

18.3 調節閥動作遲鈍或閥桿抖動

動作遲鈍或閥桿抖動的原因可能有多個。首先,密封填料的老化或干枯會增加閥桿與填料的摩擦,導致動作遲緩或抖動。其次,若填料長期未更換且內部進入硬物,可能劃傷閥桿,進而引發閥桿抖動。此外,閥體內粘性大的介質或其他物料堵塞也可能導致調節閥誤動作。

針對這些問題,我們可以采取以下措施進行解決:根據裝置的檢修計劃或間歇停車時機,對調節閥進行解體檢查或下線檢修。在檢查或檢修過程中,應根據填料狀況及時進行更換。若閥桿出現輕微劃傷,可用油石進行修磨;若劃傷嚴重,則應及時更換閥桿。同時,若發現閥桿或閥體內有粘性大的介質等物料堵塞,應選擇蒸汽、水等適當方法清除堵塞物。

1.4 閥芯、閥座嚴重腐蝕或硬物墊住導致密封面損傷

閥芯、閥座的嚴重腐蝕,或因閥芯、閥座間夾入硬物而損傷密封面,都會引發介質大量泄漏,這是調節閥常見的故障之一。針對此問題,通常的解決策略包括:首先,通過拆檢該閥,對腐蝕嚴重的閥芯、閥座進行堆焊硬質合金處理,或直接更換受損的閥芯、閥座等部件,以恢復其原有的密封性能。其次,若發現拆檢后的閥芯、閥座間存在硬物墊住的情況,應采用車削密封面和精細研磨的方法,來修復并恢復其密封效果。

1.5 閥門定位器和電器轉換器等輔助裝置的重要性

閥門定位器和電器轉換器等是調節閥的輔助裝置。它們負責接收調節器的輸入信號,并據此輸出信號來精準控制調節閥。特別地,閥門定位器在與氣動閥的配合下,構成了一個閉環控制回路,這一設計不僅提升了調節閥的控制精度,還克服了填料函與閥桿之間的摩擦力,加快了閥門動作速度,并實現了流量分段控制。

為了確保理想的調節效果,調節閥與定位器之間的配合至關重要。通過應用閥門定位器,我們可以顯著提高調節閥的定位精度和工作可靠性,從而保障調節質量。為此,我們需要定期對閥門定位器和電器轉換器等輔助裝置進行檢查,或在大修時進行系統的調試和維修,以確保這些裝置始終處于工作狀態。

儀表圈,儀表人的交流圣地!

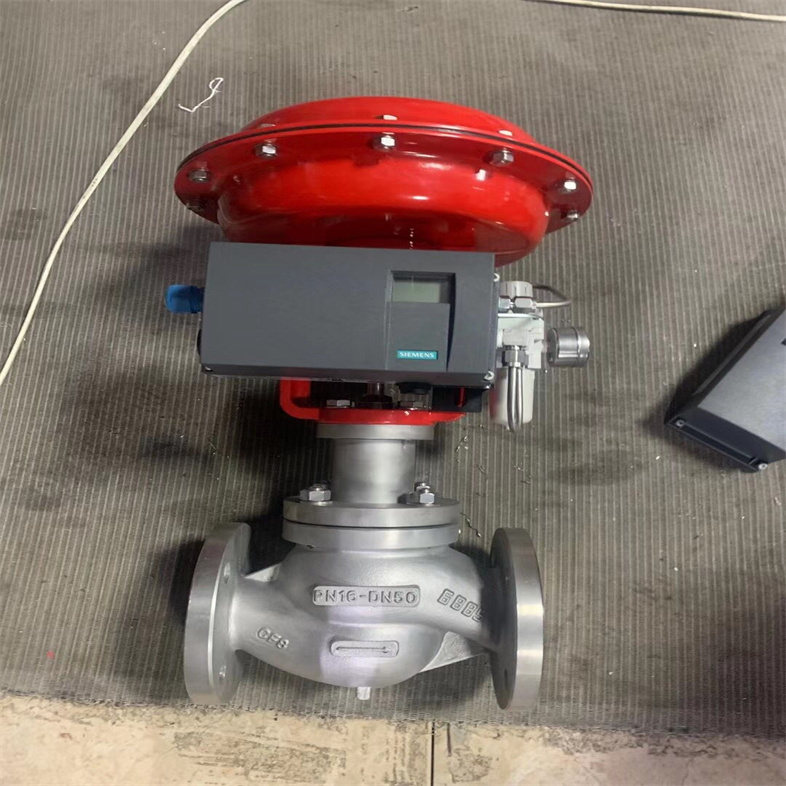

帶定位器氣動薄膜調節閥選型分析產品特點

◇ 頂導向單座調節閥,結構緊湊,部件少、易維修。

◇ 金屬閥芯適用多種工作場合,達IV級泄漏標準,ZXPQ型軟密封結構閥芯達VI級泄漏標準。

◇ 閥體按流體力學原理設計成等截面低流阻流道,額定流量系數增大30%。

◇ 可調范圍大,固有可調比為50。

◇ 執行機構采用多彈簧結構,高度減少30%、重量減輕30%。

◇ ZXPV型波紋管密封型調節閥,對移動的閥桿形成的密封,堵絕流體外漏。

◇ ZXPJ型調節閥帶有保溫夾套,用于流體冷卻后易結晶、凝固造成堵塞的場合。

帶定位器氣動薄膜調節閥選型分析主要零件材料

◇ 閥體、閥蓋:HT200,ZG230-450,ZG1Cr18Ni9Ti

◇ 閥芯、閥座:1Cr18Ni9Ti,司太萊合金堆焊

◇ 軟密封閥芯:增強聚四氟乙烯

◇ 填料:聚四氟乙烯,柔性石墨

◇ 波紋管:1Cr18Ni9Ti

◇ 墊片:橡膠石棉板、10、1Cr18Ni9Ti、石棉纏繞墊片

◇ 膜蓋:A3

◇ 波紋膜片:丁晴橡膠夾增強滌綸織物

◇ 彈簧:60SIMN

◇ 閥桿、推桿:2Cr13、1Cr18Ni9Ti

◇ 襯套:2Cr13

帶定位器氣動薄膜調節閥選型分析技術參數

公稱通徑DN(mm)20253240506580100125150200(10)(12)(15)(20)額定流量系數KV直線1.82.84.46.91117.627.54469110176275440690等百分比1.62.54.06.31016254063100160250400630 | |||||

額定行程L(mm) | 16 | 25 | 40 | 60 | |

膜片有效面積Ae(cm2) | 280 | 400 | 600 | 1000 | |

信號范圍Pr(KPa) | 20~100、40~200 | ||||

氣源壓力Ps(MPa) | 0.14~0.4 | ||||

固有流量特性 | 直線、等百分比 | ||||

固有可調比 | 50 | ||||

允許泄漏量 | 硬閥座:IV級(10-4閥額定容量) 軟閥座:VI級 | ||||

公稱壓力PN(MPa) | 1.0、1.6、4.0、6.4 | ||||

工作溫度t(℃) | 常溫型 | -20~200、-40~240、-60~250 | |||

散熱型 | -40~450、-60~450 | ||||

高溫型 | 450~560 | ||||

低溫型 | -60~-100、-100~-200、-200~-250 | ||||

本產品性能指標貫徹GB/T4213-92標準

允許壓差

氣閉式調節閥允許壓差表 單位: MPa

膜片有膠面積Ae(cm2) | 280 | 400 | 600 | 1000 | ||||||||||

信號范圍Pr(KPa) | 20-100 | 20-100 | 40-200 | 20-100 | 20-100 | 40-200 | 20-100 | 20-100 | 40-200 | 20-100 | 20-100 | 40-200 | ||

氣源壓力Ps(MPa) | 0.14 | 0.14 | 0.25 | 0.14 | 0.14 | 0.25 | 0.14 | 0.14 | 0.25 | 0.14 | 0.14 | 0.25 | ||

需配附件 | - | P | P | - | P | P | - | P | P | - | P | P | ||

公 稱 通 徑 DN (mm) 及 閥 座 直 徑 d (mm) | 20 | 10 | 5.35 | 6.40 | 6.40 | |||||||||

12 | 3.72 | 6.40 | 6.40 | |||||||||||

15 | 2.33 | 5.55 | 6.40 | |||||||||||

20 | 1.34 | 3.12 | 4.01 | |||||||||||

25 | 25 | 0.86 | 2.00 | 2.57 | ||||||||||

32 | 32 | 0.75 | 1.74 | 2.24 | ||||||||||

40 | 25 | 1.22 | 2.85 | 3.67 | ||||||||||

32 | 0.75 | 1.74 | 2.24 | |||||||||||

40 | 0.48 | 1.11 | 1.48 | |||||||||||

50 | 32 | 0.75 | 1.74 | 2.24 | ||||||||||

40 | 0.48 | 1.11 | 1.48 | |||||||||||

50 | 0.31 | 0.71 | 0.91 | |||||||||||

65 | 65 | 0.27 | 0.63 | 0.81 | ||||||||||

80 | 50 | 0.46 | 1.07 | 1.38 | ||||||||||

65 | 0.27 | 0.63 | 0.81 | |||||||||||

70 | 0.18 | 0.42 | 0.52 | |||||||||||

100 | 65 | 0.27 | 0.63 | 0.81 | ||||||||||

70 | 0.18 | 0.42 | 0.52 | |||||||||||

100 | 0.11 | 0.26 | 0.34 | |||||||||||

125 | 125 | 0.12 | 0.29 | 0.37 | ||||||||||

150 | 100 | 0.19 | 0.44 | 0.57 | ||||||||||

125 | 0.12 | 0.29 | 0.37 | |||||||||||

150 | 0.09 | 0.20 | 0.25 | |||||||||||

200 | 125 | 0.12 | 0.29 | 0.37 | ||||||||||

150 | 0.09 | 0.20 | 0.25 | |||||||||||

200 | 0.05 | 0.11 | 0.14 | |||||||||||

*P:閥門定位器

**對于ZXPV型單座紋管密封調節閥,允許壓差為1.0MPa,表中數據若數值小于1.0MPa則不變,若數值MPa,則取值1.0MPa。

氣開式調節閥允許壓差表 單位: MPa

膜片有膠面積Ae(cm2) | 280 | 400 | 600 | 1000 | ||||||

信號范圍Pr(KPa) | 20-100 | 20-100 | 20-100 | 20-100 | 20-100 | 20-100 | 20-100 | 20-100 | ||

氣源壓力Ps(MPa) | 0.14 | 0.25 | 0.14 | 0.25 | 0.14 | 0.25 | 0.14 | 0.25 | ||

需配附件 | - | P | - | P | - | P | - | P | ||

公 稱 通 徑 DN (mm) 及 閥 座 直 徑 d (mm) | 20 | 10 | 5.35 | 6.40 | ||||||

12 | 3.72 | 6.40 | ||||||||

15 | 2.33 | 5.55 | ||||||||

20 | 1.34 | 3.12 | ||||||||

25 | 25 | 0.86 | 2.00 | |||||||

32 | 32 | 0.75 | 1.74 | |||||||

40 | 25 | 1.22 | 2.85 | |||||||

32 | 0.75 | 1.74 | ||||||||

40 | 0.48 | 1.11 | ||||||||

50 | 32 | 0.75 | 1.74 | |||||||

40 | 0.48 | 1.11 | ||||||||

50 | 0.31 | 0.71 | ||||||||

65 | 65 | 0.27 | 0.63 | |||||||

80 | 50 | 0.46 | 1.07 | |||||||

65 | 0.27 | 0.63 | ||||||||

70 | 0.18 | 0.42 | ||||||||

100 | 65 | 0.27 | 0.63 | |||||||

70 | 0.18 | 0.42 | ||||||||

100 | 0.11 | 0.26 | ||||||||

125 | 125 | 0.12 | 0.28 | |||||||

150 | 100 | 0.19 | 0.44 | |||||||

125 | 0.12 | 0.26 | ||||||||

150 | 0.09 | 0.20 | ||||||||

200 | 125 | 0.12 | 0.28 | |||||||

150 | 0.09 | 0.20 | ||||||||

200 | 0.05 | 0.11 | ||||||||

*P:閥門定位器

**對于ZXPV型單座紋管密封調節閥,允許壓差為1.0MPa,表中數據若數值小于1.0MPa則不變,若數值MPa,則取值1.0MPa。

主要技術參數

規格與型號 | 氣動薄膜式 | 氣動活塞式 | 全電子式 | 電動式 | 全電子式 (溫度調節執行器) | |

用 途 | 調節、開關 | 調節、開關 | 調節 | 開關 | 調節 | |

彈簧范圍 | 20-100KPa;40-200KPa;80-240KPa | - | - | - | ||

氣源/電源 | 0.14,0.25,0.4MPa | 0.4~0.6MPa | 220V.AC 50Hz 380V.AC 50Hz | 220V.AC 50Hz 380V.AC 50Hz | 20V.AC 50Hz | |

接 口 | Rc1/4",Rc3/8" | Rc1/4", Rc1/2",Rc3/8" | 配線:2-G1/2" | 配線:2-G1/2" | M27×2 (溫度傳感器接頭) | |

作用方式 | 氣開、氣關 | 氣開、氣關 雙作用 | 電開、電關 | 電開、電關 | 冷卻控制,加熱控制 | |

基本 誤差 | 一般型 | ±1.5% FS(帶定位器) | ±1.0% FS | - | ±2.0% FS | |

特殊型 | ±4.0% FS(帶定位器) | ±2.5% FS | - | - | ||

回差 | 一般型 | ≤1.5% FS(帶定位器) | ≤1.0% FS | - | ≤1.5% FS | |

特殊型 | ≤3.0% FS(帶定位器) | ≤2.0% FS | - | - | ||

允許環境溫度 | -10~+70℃ | -10~+60℃ | -10~+50℃ | |||

的額定Kv·行程等技術指標

公稱通徑 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | |

額定Kv | 線性 | 6.9 | 11 | 17.6 | 27.5 | 44 | 69 | 110 | 176 | 275 | 440 | 690 |

等百分比 | 6.3 | 10 | 16 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

額定行程L(mm) | 16 | 25 | 40 | 60 | ||||||||

氣動膜片有效面積 Ae(cm2) | 280 | 400 | 600 | 1000 | ||||||||

固有流量特性 | 線性、等百分比 | |||||||||||

固有可調比 | 30:1、50:1 | |||||||||||

允許泄漏量 | 硬密封: Ⅳ級(10^(-4)×Kv);軟密封:Ⅵ級(參見GB/T4213-2008) | |||||||||||

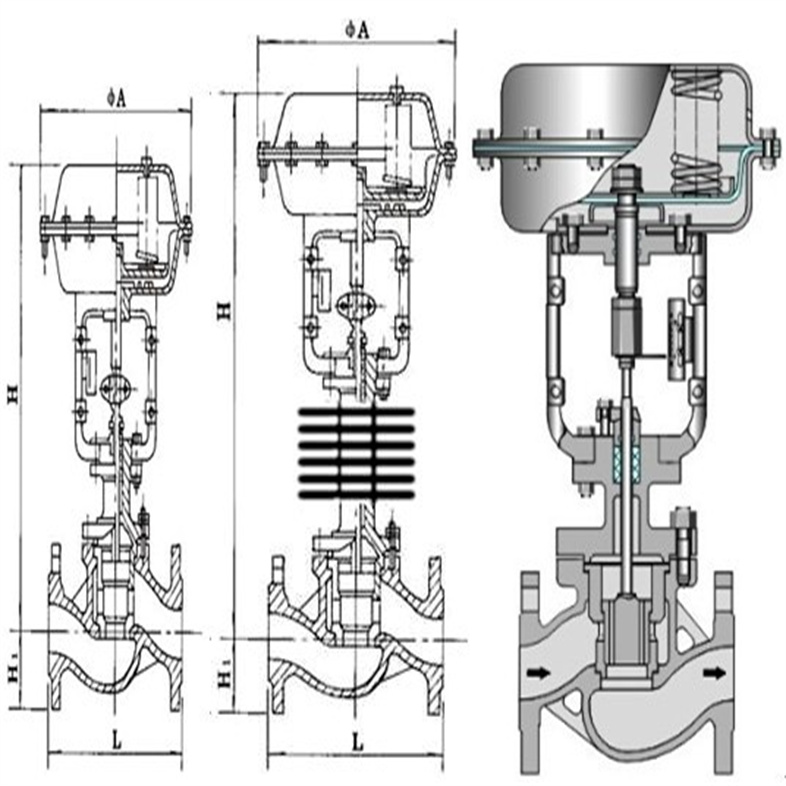

外形尺寸及重量

標準型、散熱形、高溫型外形尺寸表 單位:MM

公稱通徑 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | ||

282 | 308 | 394 | 494 | ||||||||||

L | PN16,40 | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 | 400 | 480 | 600 | |

PN64 | 230 | 230 | 260 | 260 | 300 | 340 | 380 | 430 | 500 | 550 | 650 | ||

H1 | PN16 | 53 | 58 | 70 | 75 | 83 | 93 | 100 | 110 | 125 | 143 | 170 | |

PN40 | 53 | 58 | 70 | 75 | 83 | 93 | 100 | 118 | 135 | 150 | 188 | ||

PN64 | 65 | 70 | 78 | 85 | 90 | 103 | 108 | 125 | 148 | 173 | 208 | ||

H | 標 準 型 | PN16 | 429 | 438 | 474 | 476 | 502 | 622 | 646 | 687 | 835 | 889 | 981 |

PN40 | 429 | 438 | 474 | 476 | 502 | 622 | 646 | 695 | 845 | 896 | 1000 | ||

PN64 | 456 | 468 | 511 | 525 | 535 | 663 | 673 | 705 | 868 | 958 | 1260 | ||

散熱高溫型 | 570 | 570 | 610 | 610 | 630 | 730 | 810 | 820 | 960 | 1090 | 1180 | ||

散熱高溫型高度(H)為PN16的數值

**夾套型高度H1及H均增加15%

波紋管密封型外形尺寸 單位:MM

公稱通徑 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | ||

ФA | 282 | 308 | 394 | 494 | |||||||||

L | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 | 400 | 480 | 600 | ||

H1 | 53 | 58 | 70 | 75 | 83 | 93 | 100 | 110 | 125 | 143 | 170 | ||

H標準型 | 446.5 | 453.5 | 490 | 542 | 537.5 | 617.5 | 667 | 675 | 735 | 907.5 | 900 | ||

公稱通徑 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | ||

ФA | 282 | 308 | 394 | 494 | |||||||||

L | PN16, PN40 | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 | 400 | 480 | 600 | |

PN64 | 230 | 230 | 260 | 260 | 300 | 340 | 380 | 430 | 500 | 550 | 650 | ||

H1 | PN16, PN40 | 52.5 | 5705 | 70 | 75 | 8205 | 92.5 | 100 | 117.5 | 135 | 150 | 187.5 | |

PN64 | 65 | 70 | 7705 | 85 | 900 | 102.5 | 107.5 | 125 | 147.5 | 172.5 | 207.5 | ||

H2 | -60~-100℃ | 500 | 500 | 500 | 500 | 500 | 600 | 600 | 600 | 700 | 700 | 700 | |

-100~-200℃ | 700 | 700 | 700 | 700 | 700 | 800 | 800 | 800 | 900 | 900 | 900 | ||

-200~-250℃ | 900 | 900 | 900 | 900 | 900 | 1000 | 1000 | 1000 | 1100 | 1100 | 1100 | ||

H | -60~ -100 (℃) | PN16, PN40 | 810 | 810 | 832 | 832 | 832 | 1026 | 1026 | 1024 | 1200 | 1198 | 1198 |

PN64 | 810 | 810 | 832 | 832 | 832 | 1026 | 1026 | 1024 | 1200 | 1198 | 1198 | ||

-100~ -200 (℃) | PN16, PN40 | 1010 | 1010 | 1032 | 1032 | 1032 | 1226 | 1226 | 1124 | 1400 | 1398 | 1398 | |

PN64 | 1010 | 1010 | 1032 | 1032 | 1032 | 1226 | 1226 | 1124 | 1400 | 1398 | 1398 | ||

-200~ -250 (℃) | PN16, PN40 | 1210 | 1210 | 1032 | 1232 | 1232 | 1426 | 1426 | 1424 | 1600 | 1598 | 1598 | |

PN64 | 1210 | 1210 | 1032 | 1232 | 1232 | 1426 | 1426 | 1424 | 1600 | 1598 | 1598 | ||

ФD3 | 260 | 260 | 285 | 305 | 340 | 370 | 405 | 460 | 525 | 590 | 700 | ||

ФD4 | 290 | 290 | 315 | 335 | 370 | 400 | 435 | 490 | 555 | 630 | 740 | ||

螺栓孔N(個)-D(直徑) | 8-14 | 8-14 | 8-14 | 8-16 | 8-16 | 10-16 | 10-16 | 12-18 | 14-18 | 16-18 | 18-18 | ||

調節閥重量表 單位:KG

公稱通徑 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | |

標準型 | PN16 | 16 | 17 | 19 | 21 | 23 | 35 | 48 | 57 | 64 | 70 | 900 |

PN40 | 16 | 17 | 19 | 21 | 23 | 35 | 48 | 60 | 67 | 74 | 95 | |

PN64 | 20 | 21 | 25 | 30 | 33 | 44 | 71 | 91 | 100 | 115 | 145 | |

散熱高溫型 | 17 | 18 | 20 | 22 | 25 | 36 | 51 | 60 | 67 | 74 | 95 | |

波紋管型 | 20 | 21 | 25 | 30 | 33 | 48 | 71 | 91 | 102 | 115 | 145 | |

低溫型 | 20 | 21 | 23 | 26 | 28 | 42 | 58 | 69 | 77 | 84 | 108 | |

*本表中散熱高溫型的重量以PN16為依據,低溫型以PN40為依據

帶定位器氣動薄膜調節閥選型分析連接標準

法蘭標準 鑄鐵法蘭按GB4216.5-84

鑄鋼法蘭按GB9113-88 JB/T79-94

法蘭密封面型式:PN10 、PN16為凸面;PN40 PN64為凹凸面,閥體為凹面.

薄膜執行機構氣信號接口:內螺紋M16×1.5

夾套保溫型夾套載熱體接口:對焊φ18×4

*閥體法蘭及法蘭端面距離可以按用戶指定的標準制造.

如:ANSI JIS JPI等標準.

一、帶定位器氣動薄膜調節閥選型分析調節閥安裝使用注意事項

新設計、安裝的控制系統,為了確保在開車時能正常工作,并使系統安全運行,新閥在安裝之前,應首先檢查調節閥上的銘牌標記是否與設計要求相符。同時還應對以下項目進行調試:

基本誤差限;全行程偏差;回差;死區;泄漏量(在要求嚴格的場合時進行)。

如果是對原系統中調節閥進行了大修,除了對上述各項進行校驗外,還應對舊閥的填料和連接處等部位進行密封性檢查。調節閥在現場使用中,很多往往不是因為調節閥本身質量所引起,而是對調節閥的安裝使用不當所造成,如安裝環境、安裝位置及方向不當或者是管路不清潔等原因所致。

因此電動調節閥在安裝使用時要注意以下幾方面:

(1)調節閥屬于現場儀表,要求環境溫度應在 -25~60℃ 范圍,相對濕度 ≤95%。如果是安裝在露天或高溫場合,應采取防水、降溫措施。在有震源的地方要遠離振源或增加防振措施。

(2)調節閥一般應垂直安裝,特殊情況下可以傾斜,如傾斜角度很大或者閥本身自重太大時對閥應增加支承件保護。

(3)安裝調節閥的管道一般不要離地面或地板太高,在管道高度大于 2 米時應盡量設置平臺,以利于操作手輪和便于進行維修。

(4)調節閥安裝前應對管路進行清洗,排除污物和焊渣。安裝后,為保證不使雜質殘留在閥體內,還應再次對進行清洗,即通入介質時應使所有閥門開啟,以免雜質卡住。在使用手輪機構后,應恢復到原來的空檔位置。

(5)為了使調節閥在發生故障或維修的情況下使生產過程能繼續進行,調節閥應加旁通管路。同時還應特別注意,調節閥的安裝位置是否符合工藝過程的要求。

(6)電動調節閥的電氣部分安裝應根據有關電氣設備施工要求進行。如是隔爆型產品應按《爆炸危險場所電氣設備安裝規范》要求進行安裝。如現場導線采用 SBH 型或其它六芯或八芯、外徑為 ?11.3mm 左右的膠皮安裝電纜線。在使用維修中,在易爆場所嚴禁通電開蓋維修和對隔爆面進行敲打。同時在拆裝中不要磕傷或劃傷隔爆面,檢修后要還原成原來的隔爆要求狀態。

(7)執行機構的減速器拆修后應注意加油潤滑,低速電機一般不要拆洗加油。裝配后還應檢查閥位與閥位開度指示是否相符。

二、帶定位器氣動薄膜調節閥選型分析調節閥常見故障及原因

1、調節閥振動,故障現象和原因如下:

(1)調節閥在任何開度下都振動:①支撐不穩。②附近有振動源。③閥芯與襯套磨損嚴重。

(2)調節閥在接近全閉位置時振動:①調節閥選大了,常在小開度下使用。②單座閥介質流向與關閉方向相反。

2、調節閥的動作遲鈍,遲鈍的現象及原因如下:

(1)閥桿僅在單方向動作時遲鈍:①氣動薄膜執行機構中膜片破損泄漏。②執行機構中 O 型密封泄漏。

(2)閥桿在往復動作時均有遲鈍現象:①閥體內有粘物堵塞。②聚四氟乙烯填料變質硬化或石墨—石棉填料潤滑油干燥。③填料加得太緊,摩擦阻力增大。④由于閥桿不直導致摩擦阻力大。⑤沒有定位器的氣動調節閥也會導致動作遲鈍。

3、調節閥的泄漏量增大,泄漏的原因如下:

(1)閥全關時泄漏量大:①閥芯被磨損,內漏嚴重,②閥未調好關不嚴。

(2)閥達不到全閉位置:①介質壓差太大,執行機構剛性小,閥關不嚴。②閥內有異物。③襯套燒結。

4、流量可調范圍變小:主要原因是閥芯被腐蝕變小,從而使可調的最小流量變大。

三、調節閥檢修時的重點檢查部位

檢查調節閥間體內壁:在高壓差和有腐蝕性介質的場合,閥體內壁、隔膜閥的隔膜經常受到介質的沖擊和腐蝕,必須重點檢查耐壓耐腐情況;

檢查調節閥閥座:因工作時介質滲入,固定閥座用的螺紋內表面易受腐蝕而使閥座松弛;

檢查調節閥閥芯:閥芯是調節閥的可動部件之一,受介質的沖蝕較為嚴重,檢修時要認真檢查閥芯各部是否被腐蝕、磨損,特別是在高壓差的情況下,閥芯的磨損因空化引起的汽蝕現象更為嚴重。損壞嚴重的閥芯應予更換;

檢查調節閥密封填料:檢查盤根石棉繩是否干燥,如采用聚四氟乙烯填料,應注意檢查是否老化和其配合面是否損壞;

檢查執行機構中的橡膠薄膜是否老化,是否有龜裂現象。

帶定位器氣動薄膜調節閥選型分析調節閥的安裝要求

1、調節閥的安裝位置應滿足工藝流程設計的要求,并應靠近與其有關的一次指示儀表,便于在用旁路閥手動操作時能觀察一次儀表。

2、調節閥應布置在地面或平臺上且便于操作和維修處。

3、調節閥應正立垂直安裝于水平管道上,特殊情況下方可水平或傾斜安裝,但須加支撐。

4、調節閥組(包括調節閥、旁路閥、切斷閥和排液閥)立面安裝時,調節閥應安裝在旁路的下方。公稱直徑小于25mm的調節閥,也可安裝在旁路的上方。

5、調節閥底距地面或平臺面的凈空不應小于400mm.對于反裝閥芯的單雙座調節閥,宜在閥體下方留出抽閥芯的空間。

6、調節閥膜頭頂部上方應有不小于2mm的凈空。調節閥與旁路閥上下布置時應措開位置。

7、切斷閥應選用閘閥,旁路閥應選用截止閥,但旁路閥公稱直徑大于150mm時,可選用閘閥,兩個切斷閥與調節閥不直布置成直線。

8、在調節閥入口側與調節閥上游的切斷閥之間管道的低點應設排液閥,排液閥可選閘閥。

9、介質中含有固體顆粒的管道上的調節閥應與旁路閥布置在同一個平面上或將旁路閥布置在調節閥的下方。

10、低溫、高溫管道上的調節閥組的兩個支架中應有一個是固定支架,另一個是滑動支架。

11、調節閥應安裝在環境溫度不高于60℃,不低于-40℃的地方,并遠離振動源。

12、在一個區域內有較多的調節閥組時,應考慮形式一致,整齊、美觀及操作方便。

13、調節閥與隔斷閥的直徑不同時,異徑管應靠近調節間安裝。

14、要注意工藝過程對調節閥位置有無特殊要求。

帶定位器氣動薄膜調節閥選型分析調節閥的日常檢修

1、閥體:

內壁在高壓差和有腐蝕性介質的場合,閥體內壁、隔膜閥的隔膜經常受到介質的沖擊和腐蝕,必須重點檢查耐壓耐腐情況。

2、閥芯:

閥芯是調節閥的可動部件之一,受介質的沖蝕較為嚴重,檢修時要認真檢查閥芯各部是否被腐蝕、磨損。 特別是在高壓差的情況下,閥芯的磨損因空化引起的汽蝕現象更為嚴重損壞嚴重的閥芯應予更換檢查密封填料:檢查盤根石棉繩是否干燥,如采用聚四氟乙烯填料,應注意檢查是否老化和其配合面是否損壞。

3、閥座:

因工作時介質滲入,固定閥座用的螺紋內表面易受腐蝕而使閥座松弛。

4、膜片及O型圈:

易損件,檢查是否老化。

5、填料:

當調節閥采用石墨或石棉為填料時,大約三個月應在填料上添加一次潤滑油,以保證調閥動作靈活。 如發現填料壓帽壓得很低,則應補充填料;如發現聚四氟乙燥填料硬化,則應及時更換。

6、氣源:

對配有定位器的調閥要經常檢查氣源,保證氣源品質,不含水及其它雜物。