上海申弘閥門有限公司

聯系人:申弘閥門

手機:15901754341

傳真:86-021-31662735

郵箱:494522509@qq.com

地址:上海市青浦區金澤工業園區

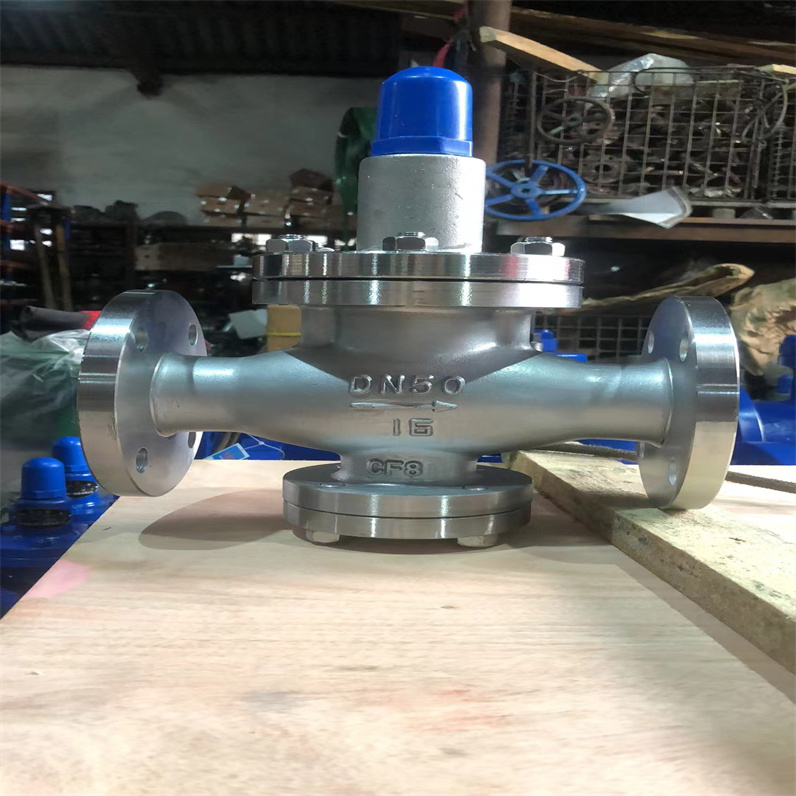

一、Y42F化工液氨活塞式減壓閥操作應用案例認識Y42F活塞式減壓閥:結構與工作原理

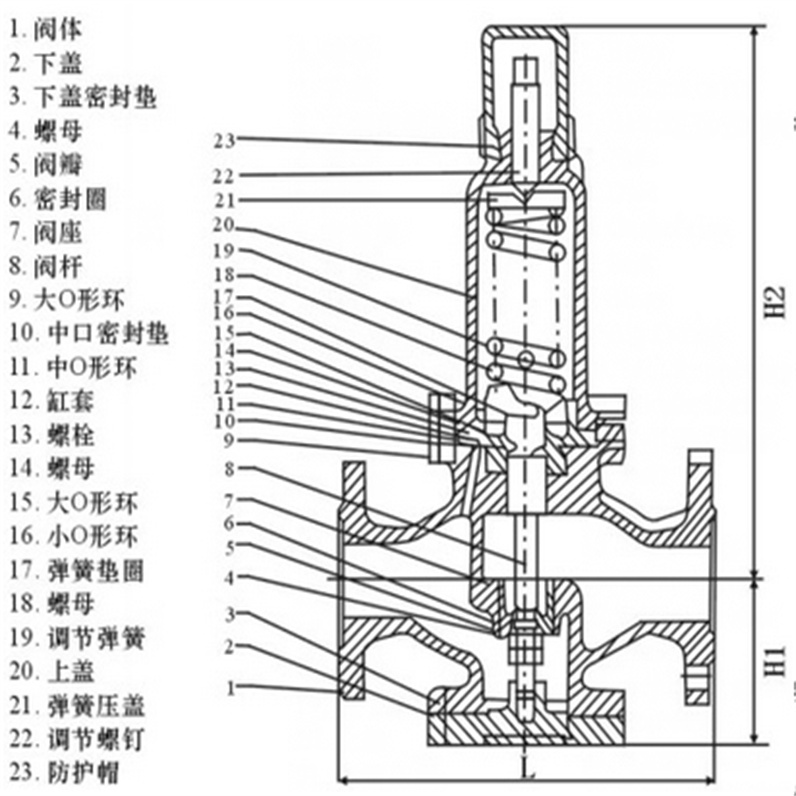

要做出明智的選購決策,首先需理解其基本工作原理。Y42F型減壓閥屬于直接作用式減壓閥中的活塞式結構。其主要由閥體、閥蓋、活塞、閥瓣(閥芯)、調節彈簧、調節螺釘等部件組成。Y42X薄膜式水用減壓閥本系列減壓閥屬于直接作用式薄膜彈簧減壓閥。主要由調節彈簧、膜片、活塞、閥座、閥瓣等零件組成。利用膜片直接傳感下游壓力驅動閥瓣,控制閥瓣開度完成減壓穩壓功能。 在城市建筑、高層建筑的冷熱供水系統中,可取代常規分區水管,節省設備。也可在通常的冷熱水管網中,起減壓穩壓作用。 本產品調壓、穩壓動作平穩,適用于水和非腐蝕性液體介質的管路。

在工業流體輸送與民用管道系統中,穩定且可靠的壓力控制是保障系統安全、高效運行的關鍵環節。Y42F活塞式減壓閥作為一種常見的壓力調節裝置,廣泛應用于蒸汽、空氣、水、油品等多種介質的管路上,其核心功能是將進口壓力減至某一需要的出口壓力,并依靠介質自身的能量,使出口壓力自動保持穩定。本文將系統性地介紹Y42F活塞式減壓閥的工作原理、關鍵質量考量點以及選購時的實用要點,旨在為相關領域的工程師、采購人員及感興趣的讀者提供一份清晰的參考。

Y42F化工液氨活塞式減壓閥操作應用案例其工作過程可以簡要概括為:

1.壓力感應與反饋:出口端的壓力通過感應通道傳遞至活塞下方的腔室。這個壓力與活塞上方調節彈簧的預設力形成直接的對抗關系。

2.自動平衡調節:當出口壓力低于彈簧設定值時,彈簧力推動活塞及相連的閥瓣向下移動,使閥瓣與閥座之間的開度增大,介質流通面積增加,從而使出口壓力回升。反之,當出口壓力高于設定值時,介質壓力推動活塞克服彈簧力向上移動,帶動閥瓣關小,減少介質流量,出口壓力隨之下降。

3.動態穩定:通過上述連續的、動態的反饋與調節,閥門能夠自動將出口壓力維持在彈簧設定的范圍內,實現穩壓輸出。

活塞式結構的優勢在于其活塞面積較大,對壓力變化的感應更靈敏,輸出壓力的穩定性相對較好,且適用于較大流量和較高壓力的場合。

二、Y42F化工液氨活塞式減壓閥操作應用案例核心質量考量:從材料到工藝的細節

閥門質量直接關系到使用壽命、調節精度和系統安全。在評估Y42F減壓閥的質量時,應重點關注以下幾個方面:

1.主體材質與適用介質

*閥體、閥蓋、活塞等主要承壓部件的材質至關重要。常見材質有鑄鐵、鑄鋼、不銹鋼等。鑄鐵成本較低,適用于水、空氣等一般介質;鑄鋼強度和耐溫性更優,適用于蒸汽或較高壓力的系統;不銹鋼則以其優異的耐腐蝕性,適用于腐蝕性介質或對潔凈度有要求的場合。選購時多元化根據管路介質的性質(腐蝕性、溫度)、工作壓力及環境條件來匹配相應材質。

2.關鍵內部零件的精密性與耐磨性

*閥瓣與閥座:這是控制流量的關鍵密封副。其材質組合(如不銹鋼堆焊硬質合金)需具備良好的耐磨性、抗沖蝕性和密封性能。精密的加工工藝確保其吻合度,直接影響減壓精度和內泄漏等級。

*活塞與缸套:活塞的運動順暢度是閥門靈敏響應的保證。兩者需有精確的配合間隙,表面光潔度高,且材質耐磨,以防止卡阻或過度磨損導致失靈。

*彈簧:調節彈簧的性能穩定性決定了出口壓力設定的持久性。優質的彈簧應具有穩定的剛度系數和良好的抗疲勞能力,在長期反復壓縮后仍能保持設定力值。

3.制造工藝與質量控制

*毛坯的鑄造質量應無砂眼、氣孔等缺陷。

*機械加工精度,特別是各配合面的尺寸公差和形位公差,是閥門性能的基石。

*裝配過程的清潔度和規范性同樣重要,確保內部無雜質,活動部件靈活。

*可靠的生產商會進行嚴格的壓力試驗(殼體強度試驗和密封試驗),這是驗證閥門承壓能力和密封性能的環節。

4.性能參數與認證

*仔細核對閥門銘牌或資料上的公稱通徑(DN)、公稱壓力(PN)、適用溫度范圍、壓力調節范圍、創新減壓比等參數是否符合工況需求。

*對于有特定行業要求的應用(如某些食品、醫藥相關領域),可關注產品是否具備相關的行業通用性認證或材料檢測報告。

三、Y42F化工液氨活塞式減壓閥操作應用案例系統化選購指南:匹配需求與精準選擇

選購Y42F活塞式減壓閥并非孤立行為,而應將其置于整個管道系統中進行通盤考慮。以下是具體的選購步驟與要點:

1.明確工況參數

*介質類型:明確是蒸汽、壓縮空氣、水還是油品等,這決定了材質選擇。

*流量范圍:系統創新、最小及常用流量是多少?閥門口徑需滿足流量要求,避免選型過小導致壓降過大或噪音,選型過大導致調節精度下降。

*壓力數據:準確掌握進口壓力的創新值和波動范圍,以及所需的穩定出口壓力值。進口壓力是選型的基礎,出口壓力需在閥門的可調范圍內。

*溫度范圍:介質的工作溫度,確保閥門材質和密封材料能耐受。

2.確定閥門規格與連接方式

*根據流量和管徑確定閥門的公稱通徑(DN)。

*根據系統設計壓力確定公稱壓力(PN)等級,通常閥門PN值應不小于管路系統要求。

*確認管道接口形式,如法蘭連接(需注意法蘭標準、密封面形式)、螺紋連接等,確保與現場管道匹配。

3.關注使用與維護的便利性

*調壓操作:檢查調節螺釘是否便于操作,壓力表接口是否便于安裝壓力表以監控出口壓力。

*維護性:考慮閥門是否便于在線維護或拆卸。有些設計允許在不拆下閥體的情況下更換內部零件,這能大大降低維護成本和停機時間。

*過濾建議:在減壓閥前端安裝過濾器,防止管道雜質進入閥門,卡塞活塞或磨損閥座閥瓣,這是延長閥門壽命的有效措施。

4.供應商評估與售后服務

*優先選擇技術資料齊全、能提供專業選型咨詢的供應商。

*了解供應商的生產能力、質量管控體系以及行業應用案例。

*明確產品的保修期限、售后技術支持以及備件供應的便捷性。

Y42F化工液氨活塞式減壓閥操作應用案例液氨溫度與飽和蒸汽壓力關系解析

液氨是重要的工業化學品,它的飽和蒸汽壓力跟溫度的關系會直接影響儲存、運輸和使用安全。下面就從基本性質、對應關系還有實際應用這三方面來介紹。

液氨的基本物理性質

液氨(NH?)是一種無色、有刺激性氣味的液體,主要物理性質如下:

沸點:在標準大氣壓(1 atm)下,液氨的沸點是33.34℃,常溫下容易揮發。

臨界點:臨界溫度是132.4℃,臨界壓力是112.8 atm(約11.42 MPa),超過這個溫度和壓力,液氨就進入超臨界狀態,液態和氣態分不清了。

三相點:溫度是77.7℃,壓力是0.08 atm,這時候固態、液態和氣態氨會同時存在。

溫度與飽和蒸汽壓力的對應關系

飽和蒸汽壓力指的是液氨表面蒸氣跟液相達到平衡時的壓力,溫度越高,壓力就越大,具體表現如下:

低溫區(低于沸點)

溫度低于33.34℃的時候,液氨主要是氣態,飽和蒸汽壓力比較低:

-40℃時大約是71.7 kPa;

-20℃時增加到239.2 kPa;

-10℃時大約是399.0 kPa。

常溫及中高溫區(沸點至臨界點)

從33.34℃到132.4℃,飽和蒸汽壓力隨溫度升高快速上升:

0℃時大約是429.6 kPa(壓力),對應表壓約0.32 MPa;

20℃時大約是857.7 kPa,表壓約0.75 MPa;

40℃時大約是1554.3 kPa,表壓約1.43 MPa;

50℃時大約是2093.0 kPa,表壓約1.96 MPa;

60℃時能達到2768.6 kPa,表壓約2.77 MPa。

Y42F化工液氨活塞式減壓閥操作應用案例高溫區(超過臨界點)

溫度超過132.4℃時,液氨就進入超臨界狀態,需要壓力超過112.8 atm(約11.42 MPa)才能保持液態。

實際應用中的注意事項

了解液氨溫度跟壓力的關系對工業操作很重要:

儲存要求:常溫下需要大約7-8個大氣壓(約0.7-0.8 MPa)才能把氨液化儲存,但實際設計時還得考慮更高溫度下的壓力。

設計標準:我國規定液氨容器的設計壓力不能低于50℃時的飽和蒸汽壓力,也就是2.16 MPa,這樣才能保證安全。

安全操作:溫度和壓力都得嚴格控制,避免壓力太高導致容器破裂,保障人員和環境安全。

通過以上這些關系,可以更科學地指導液氨的儲存、運輸和使用,平衡工業需求和操作安全。

Y42F化工液氨活塞式減壓閥操作應用案例性能規范

| 公稱壓力(MPa) | 1.6 | 2.5 | 4.0 | 6.4 | 10.0 | 16.0 |

| 殼化試驗壓力(Mpa) | 2.4 | 3.75 | 6.0 | 9.6 | 15.0 | 24 |

| 密封試驗壓力(Mpa) | 1.6 | 2.5 | 4.0 | 6.4 | 10.0 | 16.0 |

| 進口壓力(Mpa) | 1.6 | 2.5 | 4.0 | 6.4 | 10.0 | 16.0 |

| 出口壓力范圍(Mpa) | 1.0-1.0 | 0.1-1.6 | 0.1-2.5 | 0.5-3.5 | 0.5-35 | 0.5-45 |

| 壓力特性偏差(Mpa)△P2P | GB12246-1989 | |||||

| 流量特性偏差(Mpa)△P2G | GB12246-1989 | |||||

| 最小壓差(Mpa) | 0.15 | 0.15 | 0.2 | 0.4 | 0.8 | 1.0 |

| 滲漏量 | GB12245-1989 | |||||

| 標準 | 其他非標定制 | |||||

減壓閥流量系數(Cv)

| DN | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 |

| Cv | 1 | 2.5 | 4 | 6.5 | 9 | 16 | 25 | 36 | 64 | 100 | 140 | 250 | 400 | 570 | 780 | 1020 | 1500 |

主要零件材料

| 零件名稱 | 零件材料 |

| 閥體閥蓋底蓋 | WCB |

| 閥座 | 2Cr13 |

| 閥瓣 | 2Cr13 |

| 閥桿 | 2Cr13 |

| 缸套 | 2Cr13/25(鍍硬鉻) |

| 活塞 | 2Cr13 |

| O型圈 | 丁腈橡膠 |

| 密封圈 | 丁腈橡膠 |

| 膜片 | 夾織物丁腈橡膠 |

| 調節彈簧 | 60Si2Mn |

外形結構圖

主要外形尺寸

| 公稱通徑DN | 外形尺寸 | ||

| L | H | Hl | |

| 15 | 160 | 225 | 90 |

| 20 | 160 | 265 | 98 |

| 25 | 180 | 265 | 110 |

| 32 | 200 | 265 | 110 |

| 40 | 220 | 320 | 125 |

| 50 | 250 | 320 | 125 |

| 65 | 280 | 325 | 130 |

| 80 | 310 | 385 | 160 |

| 100 | 350 | 385 | 170 |

| 125 | 400 | 430 | 200 |

| 150 | 450 | 430 | 210 |

| 200 | 500 | 560 | 240 |

| 250 | 650 | 690 | 290 |

| 300 | 800 | 800 | 335 |

| 350 | 850 | 880 | 375 |

| 400 | 900 | 980 | 405 |

| 450 | 900 | 1100 | 455 |

| 500 | 950 | 1130 | 465 |

安裝說明

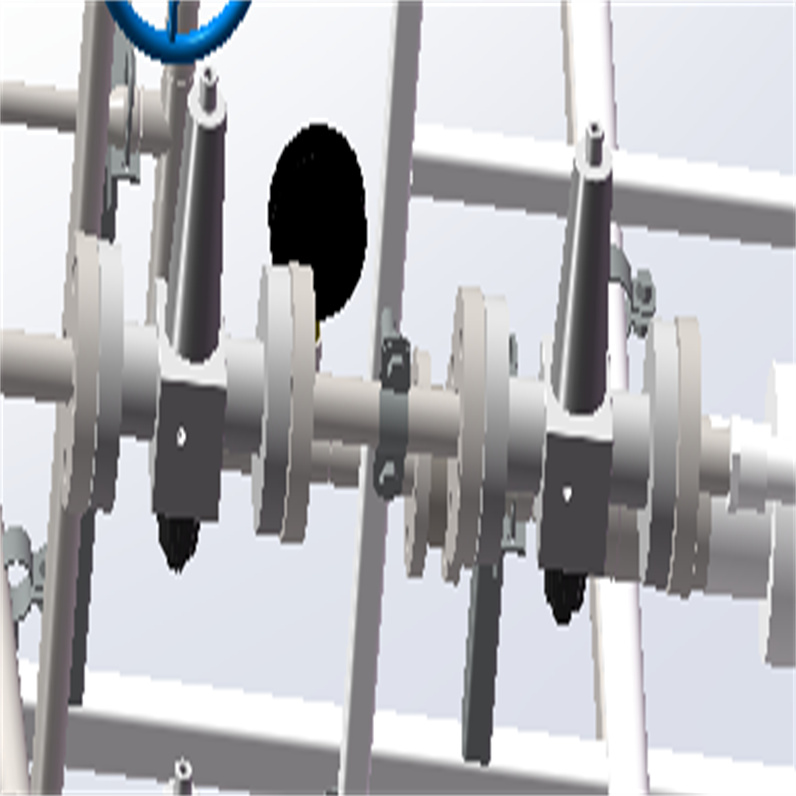

①為了操作和維護方便,該減壓閥一般直立安裝在水平管道上,橫向安裝須特別說明。

②安裝時應注意使管路中介質的流向與減壓閥休上所示箭頭的方向一致。

③為了防止減壓閥后壓力超壓,應在離閥出口不少于4M處安裝一個安全閥。

四、Y42F化工液氨活塞式減壓閥操作應用案例安裝與使用初步建議

正確的安裝是保證減壓閥正常發揮功能的起點:

*安裝前應沖洗管道,清除異物。

*建議按閥體箭頭指示的介質流向垂直安裝(通常為立式安裝),以確保活塞等部件自重不影響靈敏度,并有利于冷凝水或雜質的排出。

*閥前閥后建議安裝切斷閥門,便于檢修。閥后宜預留一定長度的直管段。

*初次調試時,應在無流量或小流量狀態下緩慢旋轉調節螺釘設定出口壓力,然后逐步增加流量觀察其穩定性。

*定期檢查出口壓力是否穩定,傾聽運行有無異常噪音,這有助于早期發現故障。

Y42F化工液氨活塞式減壓閥操作應用案例總結

Y42F活塞式減壓閥的選購是一項結合了技術知識與實際經驗的系統性工作。從深入理解其活塞式工作原理出發,牢牢抓住材質、工藝、關鍵零件質量這一核心,再系統性地梳理自身工況參數,進行精準匹配,是達成理想選購目標的有效路徑。一份嚴謹的選型,不僅意味著獲得一個可靠的設備,更是對整個管道系統平穩、安全、高效運行的一份長遠投資。在工業領域,對設備細節的專注與對流程的尊重,往往是實現穩定生產的隱形基石。

安裝減壓閥的步驟如下:

一、確定安裝位置:

首先確定減壓閥的最佳安裝位置,通常在靠近水源的地方,如主管道上。

二、準備工具和材料:

準備好需要的工具和材料,如扳手、管夾等。

三、清理管道:

將管道用清水沖洗干凈,確保沒有殘留物。

四、安裝減壓閥:

將減壓閥的進口端與管道連接,使用扳手將其緊固。

五、連接出水管道:

將減壓閥的出口端與所需的出水管道連接,也要使用扳手進行緊固。

六、管道固定:

使用管夾將管道固定好,確保不會松動或搖晃。

七、測試和調節:

打開水源,觀察減壓閥是否正常工作。可以通過調節減壓閥上的調節鈕來調整壓力。

八、檢查漏水:

仔細檢查安裝點周圍是否有漏水現象,如果有,需要重新檢查緊固和連接的部分。

完成以上步驟后,減壓閥就安裝好了。在安裝減壓閥之前,建議先仔細閱讀減壓閥的使用說明書,確保了解其正確的安裝和使用方法。